Лаборатория наноструктур и тонких пленок — различия между версиями

DmitryZ (обсуждение | вклад) |

|||

| Строка 16: | Строка 16: | ||

Современные требования к изделиям микроэлектроники ведут к необходимости повышения рабочих частот изделий и увеличения плотности размещения элементов. Это в свою очередь требует уменьшения ширины дорожек внутренних соединений. Для субмикронных размеров интерсоединений возникла необходимость в замене алюминиевых сплавов альтернативными материалами с низким удельным сопротивлением и высокой электромиграционной способностью. Использование медных металлизированных линий и контактов ведет к увеличению сопротивления электромиграции и снижению электрического сопротивления в линиях, образуется более однородная кристаллитная структура. Однако, вследствие высокой подвижности атомов меди в металлах и полупроводниках, необходимо предотвращать диффузию атомов меди в окружающие материалы. Поэтому при применении медной технологии интерсоединений в сверхбольших интегральных схемах возникает необходимость создания устойчивых диффузионных барьеров, которые должны полностью со всех сторон покрывать медный проводник и толщина которых должна быть по крайней мере на порядок меньше минимального размера проводника по сечению. Технологии оптоэлектронных устройств на квантовых ямах также требуют формирования пленочных структур нанометровой и субнанометровой толщины. Метод импульсного лазерного напыления (ИЛН) позволяет решать задачи напыления таких пленок. | Современные требования к изделиям микроэлектроники ведут к необходимости повышения рабочих частот изделий и увеличения плотности размещения элементов. Это в свою очередь требует уменьшения ширины дорожек внутренних соединений. Для субмикронных размеров интерсоединений возникла необходимость в замене алюминиевых сплавов альтернативными материалами с низким удельным сопротивлением и высокой электромиграционной способностью. Использование медных металлизированных линий и контактов ведет к увеличению сопротивления электромиграции и снижению электрического сопротивления в линиях, образуется более однородная кристаллитная структура. Однако, вследствие высокой подвижности атомов меди в металлах и полупроводниках, необходимо предотвращать диффузию атомов меди в окружающие материалы. Поэтому при применении медной технологии интерсоединений в сверхбольших интегральных схемах возникает необходимость создания устойчивых диффузионных барьеров, которые должны полностью со всех сторон покрывать медный проводник и толщина которых должна быть по крайней мере на порядок меньше минимального размера проводника по сечению. Технологии оптоэлектронных устройств на квантовых ямах также требуют формирования пленочных структур нанометровой и субнанометровой толщины. Метод импульсного лазерного напыления (ИЛН) позволяет решать задачи напыления таких пленок. | ||

| − | По ряду характеристик метод ИЛН выгодно отличается от непрерывных методов. Наличие большой доли возбужденных атомов и ионов позволяет понизить температуру эпитаксиального роста, а высокая скорость зарождения зародышей позволяет напылять чрезвычайно тонкие сплошные пленки (менее 10 нм). Метод ИЛН обеспечивает сохранение исходного состава мишени при напылении многокомпонентных веществ. Лазерное напыление очень технологично, так как позволяет использовать мишени любого размера и формы <ref>{{[[Панченко В.Я.]], Новодворский О.А., Голубев В.С. // Наука и технологии в промышленности. 2006. № 4. Ч. 1. С. 39−51}}</ref>. | + | По ряду характеристик метод ИЛН выгодно отличается от непрерывных методов. Наличие большой доли возбужденных атомов и ионов позволяет понизить температуру эпитаксиального роста, а высокая скорость зарождения зародышей позволяет напылять чрезвычайно тонкие сплошные пленки (менее 10 нм). Метод ИЛН обеспечивает сохранение исходного состава мишени при напылении многокомпонентных веществ. Лазерное напыление очень технологично, так как позволяет использовать мишени любого размера и формы <ref>{{[[Панченко В.Я.]], Новодворский О.А., [[Голубев В.С.]] // Наука и технологии в промышленности. 2006. № 4. Ч. 1. С. 39−51}}</ref>. |

В лаборатории наноструктур и тонких пленок осуществлено усовершенствование метода механической сепарации осаждаемых частиц при абляции одной мишени, что позволило полностью устранять попадание капель на пленку, наличие которых является главным фактором снижения качества получаемых пленок при лазерно-плазменном напылении. | В лаборатории наноструктур и тонких пленок осуществлено усовершенствование метода механической сепарации осаждаемых частиц при абляции одной мишени, что позволило полностью устранять попадание капель на пленку, наличие которых является главным фактором снижения качества получаемых пленок при лазерно-плазменном напылении. | ||

Версия 21:45, 24 июня 2010

Лаборатория наноструктур и тонких пленок

В ИПЛИТ РАН разработаны модификации метода импульсного лазерно-плазменного осаждения тонких пленок металлов, полупроводников и диэлектриков, которые обеспечивают высокое совершенство кристаллической структуры и стабильность параметров получаемых пленок и наноструктур.

Реализованы технологии лазерно-плазменного осаждения:

- пленок из сложных веществ для оптоэлектроники, в частности, светоизлучающих структур УФ диапазона на базе ZnO (p-n переходы, квантовые ямы, нанострежни и точки)

- квантово-размерных структур в спинронике (спин-туннельные наноструктуры на базе многослойных тонких пленок ферромагнетиков, полупроводников и диэлектриков,а также формирование ферромагнитных нанокластеров в наноразмерных пленках полупроводниковых матриц)

- высокопроводящих прозрачных покрытий для солнечных элементов

Модификации метода импульсного лазерно-плазменного осаждения.

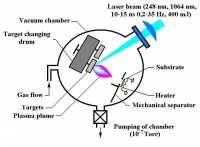

Современные требования к изделиям микроэлектроники ведут к необходимости повышения рабочих частот изделий и увеличения плотности размещения элементов. Это в свою очередь требует уменьшения ширины дорожек внутренних соединений. Для субмикронных размеров интерсоединений возникла необходимость в замене алюминиевых сплавов альтернативными материалами с низким удельным сопротивлением и высокой электромиграционной способностью. Использование медных металлизированных линий и контактов ведет к увеличению сопротивления электромиграции и снижению электрического сопротивления в линиях, образуется более однородная кристаллитная структура. Однако, вследствие высокой подвижности атомов меди в металлах и полупроводниках, необходимо предотвращать диффузию атомов меди в окружающие материалы. Поэтому при применении медной технологии интерсоединений в сверхбольших интегральных схемах возникает необходимость создания устойчивых диффузионных барьеров, которые должны полностью со всех сторон покрывать медный проводник и толщина которых должна быть по крайней мере на порядок меньше минимального размера проводника по сечению. Технологии оптоэлектронных устройств на квантовых ямах также требуют формирования пленочных структур нанометровой и субнанометровой толщины. Метод импульсного лазерного напыления (ИЛН) позволяет решать задачи напыления таких пленок. По ряду характеристик метод ИЛН выгодно отличается от непрерывных методов. Наличие большой доли возбужденных атомов и ионов позволяет понизить температуру эпитаксиального роста, а высокая скорость зарождения зародышей позволяет напылять чрезвычайно тонкие сплошные пленки (менее 10 нм). Метод ИЛН обеспечивает сохранение исходного состава мишени при напылении многокомпонентных веществ. Лазерное напыление очень технологично, так как позволяет использовать мишени любого размера и формы [1].

В лаборатории наноструктур и тонких пленок осуществлено усовершенствование метода механической сепарации осаждаемых частиц при абляции одной мишени, что позволило полностью устранять попадание капель на пленку, наличие которых является главным фактором снижения качества получаемых пленок при лазерно-плазменном напылении.

Создано устройство для лазерно-плазменного напыления с возможностью оперативного управления энергетическим спектром осаждаемых частиц в процессе роста, позволяющее изменять свойства напыляемых пленок, в частности, изменять параметры кристаллической решетки, кристаллическую структуру, морфологию поверхности (шероховатость) и другое.

Примечания

- ↑ {{Панченко В.Я., Новодворский О.А., Голубев В.С. // Наука и технологии в промышленности. 2006. № 4. Ч. 1. С. 39−51}}